Artisan : Optimiser votre Temps de Production et Dompter le Chaos

L’essentiel à retenir : l’optimisation réelle commence par distinguer la planification stratégique de l’ordonnancement quotidien. Organiser l’atelier via la méthode 5S et traquer les gaspillages invisibles redonne la maîtrise du temps de production. Pour absorber les aléas inévitables sans stress, l’application d’une marge de sécurité de 20 % dans le planning reste le levier le plus efficace.

Vous avez cette désagréable sensation de finir vos journées sur les rotules sans avoir assez avancé sur vos commandes, cherchant désespérément à optimiser votre de temps de production en tant qu’artisan ?

C’est le lot de beaucoup de créateurs qui confondent vitesse d’exécution et organisation intelligente, mais nous allons voir ensemble comment chasser les gaspillages invisibles qui grignotent votre marge sans vous épuiser. Je partage avec vous des méthodes concrètes, du rangement de l’atelier à la planification digitale, pour débusquer les précieuses minutes perdues et enfin remettre durablement la rentabilité au cœur de votre activité.

- Mettre de l’ordre dans vos priorités : la planification avant tout

- Un atelier bien rangé, c’est du temps de gagné

- Gérer ses matières premières sans y perdre la tête (et de l’argent)

- Le numérique au service de vos mains, pas l’inverse

- Anticiper le chaos : comment dompter les imprévus du quotidien

- Mesurer pour progresser : les chiffres qui ne mentent pas

1. Mettre de l’ordre dans vos priorités : la planification avant tout

Planifier n’est pas ordonnancer : la nuance qui change tout

Vous confondez sûrement les deux, et c’est une erreur fréquente. La planification, c’est votre stratégie globale, la vue d’ensemble. C’est décider QUOI fabriquer et avec quelles ressources pour optimiser votre temps de production d’artisan.

L’ordonnancement, c’est le terrain : le calendrier précis, le COMMENT et le QUAND. C’est l’organisation concrète des tâches quotidiennes. Sans une planification solide en amont, votre ordonnancement devient un jeu de Tetris ingérable qui vous fait perdre de l’argent.

Saisir cette différence est la première marche pour reprendre le contrôle de votre atelier. On arrête de subir les aléas, on commence enfin à anticiper.

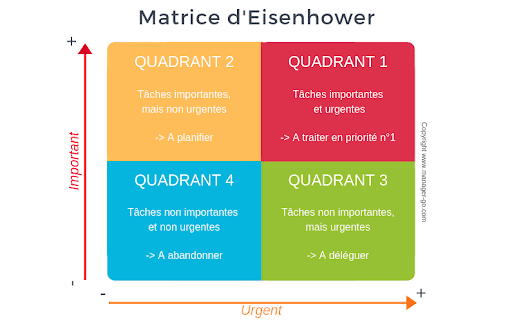

La matrice d’Eisenhower, votre nouveau chef d’atelier

Cette matrice est d’une simplicité redoutable pour trier le grain de l’ivraie. Il s’agit de classer vos tâches en quatre catégories.

Voici le découpage :

- 1. Urgent et important (à faire tout de suite).

- 2. Important mais pas urgent (à planifier).

- 3. Urgent mais pas important (à déléguer si possible).

- 4. Ni l’un ni l’autre (à éliminer sans pitié).

Le piège mortel ? Vivre uniquement dans la case « Urgent ». Cette matrice vous force à vous concentrer sur ce qui est vraiment important pour la croissance de votre activité, plutôt que de courir après l’incendie du jour. C’est à mon sens l’un des meilleurs outils de gestion du temps.

Produire sur commande ou pour le stock ? choisir son camp

Le modèle « make-to-order » (production à la commande) reste le plus sécurisant pour démarrer. Pas de stock invendu, pas de trésorerie qui dort. Mais attention, il génère souvent du stress et des délais d’attente frustrants pour le client.

À l’inverse, le « make-to-stock » (production pour stocker) permet de lisser la charge de travail et de livrer vite. Le risque majeur ? Mal anticiper la demande et se retrouver avec des invendus coûteux.

Il n’y a pas de formule magique. Votre décision dépend de votre produit, de votre marché et de votre trésorerie. L’important est de faire ce choix consciemment.

2. Un atelier bien rangé, c’est du temps de gagné

Maintenant que le planning est clair, penchons-nous sur le terrain de jeu : votre atelier. Un espace mal pensé est une source inépuisable de temps perdu.

La méthode 5S pour en finir avec le bazar ambiant

Oubliez les théories complexes. La méthode 5S est du pur bon sens venu du Japon. C’est une démarche en 5 étapes pour un poste de travail impeccable :

- Débarrasser (Seiri),

- Ranger (Seiton),

- Nettoyer (Seiso),

- Standardiser (Seiketsu)

- Maintenir (Shitsuke).

L’idée est simple : chaque outil à sa place, et un espace toujours propre.

Vous pensez perdre du temps à ranger ? Calculez plutôt le temps passé chaque semaine à chercher un outil. Le calcul est vite fait.

Standardiser ses gestes : la routine qui libère l’esprit

La standardisation du travail n’est pas réservée aux usines. Pour un artisan, c’est définir la manière la plus efficace de réaliser une tâche répétitive.

Pensez à la préparation de votre poste de travail ou au nettoyage en fin de journée. En créant une routine, vous réduisez la charge mentale et vous assurez de ne rien oublier.

Le cerveau n’a plus à réfléchir à ces tâches. Il peut se concentrer sur ce qui compte : la création et la vente de vos oeuvres.

Traquer les gaspillages cachés dans votre production

Le Lean Management parle de 8 types de gaspillages, les « Muda ». Ils sont partout, même dans le plus petit atelier.

Les identifier est la première étape pour les éliminer.

- La surproduction : fabriquer plus que la commande, c’est de la trésorerie bloquée sur une étagère.

- Les attentes : un outil qui manque, une information qui n’arrive pas, et c’est tout le chantier qui s’arrête.

- Les transports inutiles : ces allers-retours constants dans l’atelier qui fatiguent pour rien.

- Les stocks excessifs : des matières premières qui dorment et prennent la poussière.

- Les mouvements superflus : se pencher ou s’étirer pour attraper un outil mal placé.

- Les processus inadaptés : une étape complexe qu’on pourrait simplifier pour optimiser le temps de production d’un artisan.

- La non-qualité : devoir refaire une pièce, c’est la double peine assurée.

- Le talent inexploité : passer à côté des compétences disponibles dans votre équipe, c’est du gâchis.

3. Gérer ses matières premières sans y perdre la tête (et de l’argent)

Je croise régulièrement le chemin d’artisans effrayés par la planification des besoins en matériaux (MRP). Pourtant, le principe est bête comme chou : définir exactement ce qu’il faut, combien et pour quelle date précise. C’est la base pour éviter le chaos.

Un inventaire carré et un suivi rigoureux des commandes font souvent l’affaire. L’idée est simple : esquiver la rupture de stock qui paralyse toute la production. Sans matière, pas d’œuvre.

Un atelier à l’arrêt, c’est du cash qui s’évapore. C’est aussi simple que ça.

Anticiper les besoins pour ne jamais être à court

Le Juste-à-Temps (JAT) n’est pas réservé aux géants de l’automobile comme Toyota. Pour nous, artisans, c’est une philosophie de flux tendu.

Le but est de recevoir vos matériaux pile au moment de l’utilisation. Ça exige une excellente relation avec vos fournisseurs et une vision claire sur vos futures commandes. Pas de place pour l’improvisation ici.

C’est le Graal pour soulager votre trésorerie, mais ça demande une discipline de fer. Une erreur de livraison et tout plante.

Réduire les temps de préparation entre deux projets

Le délai mort entre la fin d’une pièce et le début de l’autre est du gaspillage pur. Les pros appellent ça le « setup time ».

Regardez ce que vous fabriquez pendant ce creux inutile. Sortir les outils, régler une machine, nettoyer l’établi… Regroupez ces actions et standardisez-les pour optimiser votre temps de production d’artisan.

Le but est de rendre ce temps de changement aussi bref qu’un arrêt au stand. La rentabilité se joue là.

4. Le numérique au service de vos mains, pas l’inverse

Oubliez Excel : des alternatives simples pour votre planning

Je croise régulièrement des artisans qui s’arrachent les cheveux sur des fichiers Excel complexes. C’est un outil puissant, certes, mais souvent inadapté à la réalité du terrain et source d’erreurs évitables.

Aujourd’hui, il existe des applications de gestion de projet comme Trello, Asana ou Notion. Très visuelles et souvent gratuites pour un usage de base, elles permettent de voir l’avancement du chantier en un coup d’œil sans se perdre.

Le but n’est pas d’adopter une usine à gaz, mais un outil qui vous simplifie la vie.

L’administratif : automatisez-le pour vous en débarrasser

Devis, factures, relances… Ces tâches sont chronophages et n’apportent aucune valeur ajoutée directe. C’est pourtant là que se cache un gisement de temps énorme pour quiconque souhaite optimiser son temps de production artisan.

Des logiciels de facturation dédiés aux indépendants, comme Abby ou Tolteck, existent. Ils automatisent la création des documents, le suivi des paiements et les relances clients. C’est un petit investissement pour un gain de temps colossal au quotidien.

Il est même possible d’automatiser certaines tâches répétitives pour se concentrer sur son art ou de faire appel à un assistant virtuel.

4. Anticiper le chaos : comment dompter les imprévus du quotidien

Même avec le meilleur plan du monde, la réalité de l’artisanat est faite d’imprévus. La clé n’est pas de les éviter — c’est impossible — mais d’apprendre à les encaisser sans que tout s’écroule. C’est là que tout se joue.

La loi de l’emmerdement maximum (et comment la contourner)

La loi de Murphy, vous connaissez ? « Tout ce qui est susceptible de mal tourner, tournera mal« . C’est un peu ça, le quotidien d’un artisan quand les aléas s’en mêlent.

La parade est simple : ne jamais planifier votre atelier à 100% de sa capacité. Gardez toujours une marge de manœuvre pour gérer les imprévus. Une soupape de sécurité d’environ 20% est idéale.

Cette marge absorbera les retards et les urgences sans faire dérailler votre planning pour optimiser votre temps de production en tant qu’artisan.

Protéger son temps de production des interruptions

Le téléphone qui sonne, le client qui passe à l’improviste… C’est l’enfer. Chaque interruption vous coûte bien plus que quelques minutes perdues. Il faut en réalité un temps fou pour se re-concentrer.

Définissez des plages horaires strictes où vous ne répondez pas au téléphone. Regroupez vos appels sur un ou deux créneaux précis. Éduquez vos clients en douceur sur ce fonctionnement.

Votre temps de production est sacré. Protégez-le comme la prunelle de vos yeux.

Le « Poka-Yoke » : votre garde-fou contre les erreurs

Le Poka-Yoke est un mot japonais pour désigner un « détrompeur ». C’est un système malin qui empêche une erreur de se produire, même quand la fatigue se fait sentir en fin de journée.

- Un gabarit de perçage qui assure que les trous sont toujours au bon endroit, sans mesurer.

- Un code couleur sur vos pots de peinture ou vos bacs de vis pour ne jamais vous tromper.

- Une checklist simple avant de commencer une tâche complexe pour ne rien oublier.

L’idée est de rendre l’erreur physiquement impossible ou immédiatement visible, sans avoir à réfléchir.

5. Mesurer pour progresser : les chiffres qui ne mentent pas

Toutes ces actions sont excellentes, mais comment savoir si elles fonctionnent vraiment ? La dernière étape, c’est de mesurer. Sans chiffres, on navigue à vue.

Pourquoi mesurer son temps est la première étape

« Je n’ai pas le temps de mesurer mon temps ! » C’est la phrase que j’entends le plus souvent dans les ateliers. Pourtant, c’est l’unique façon de stopper l’hémorragie et de savoir où filent vos précieuses minutes.

Faites le test sur une semaine : notez tout ce que vous faites, sans filtre. Séparez bien le temps de production pure du reste, comme l’administratif ou les trajets. Vous devez voir la réalité en face.

Le constat est souvent brutal, je vous préviens. Mais cette claque est nécessaire pour colmater les fuites et avancer.

Le tableau de bord simple pour piloter votre productivité

Oubliez les usines à gaz informatiques qui coûtent un bras. Un tableau basique suffit amplement pour optimiser le temps de production d’un artisan et y voir clair.

| Indicateur Clé (KPI) | Comment le calculer | Pourquoi c’est important |

|---|---|---|

| Taux de temps productif | (Heures de production / Heures travaillées totales) x 100 | Pour mesurer la part de votre temps réellement facturable et rentable. |

| Délai de fabrication moyen | Temps entre la commande et la livraison | Pour suivre votre réactivité et garantir la satisfaction client. |

| Taux de non-qualité | (Nombre de pièces à refaire / Nombre de pièces produites) x 100 | Pour identifier les problèmes de qualité qui vous coûtent du temps et de l’argent. |

La philosophie Kaizen : l’art des petits pas

Ne chamboulez pas tout votre atelier demain matin, c’est le meilleur moyen de vous planter. Misez plutôt sur le Kaizen : l’amélioration continue, douce mais redoutable.

La règle est simple : chaque semaine, isolez UN souci et réglez-le. Un outil qui traîne toujours ? Une facture trop longue à éditer ?

- Semaine 1 : Je fabrique un gabarit pour cette coupe qui revient tout le temps.

- Semaine 2 : Je teste un outil de facturation plus rapide.

- Semaine 3 : Je range ce tiroir infernal.

Ces micro-changements créent des changements profonds sur le long terme. Pour aller plus loin, suivre une formation complète pour artisan peut structurer cette démarche.

Optimiser votre temps de production n’est pas un sprint, mais un marathon. Ne visez pas la perfection immédiate : adoptez plutôt l’esprit Kaizen. Commencez par une petite action dès aujourd’hui, comme ranger un établi ou chronométrer une tâche. C’est l’accumulation de ces petites victoires qui transformera votre quotidien d’artisan.

Alors, prêt à reprendre le contrôle ?

FAQ :

Quels sont les grands principes pour mieux gérer mon temps d’artisan ?

Pour ne plus subir vos journées, tout repose sur une distinction claire : ne confondez pas être occupé et être productif. Le premier principe est de planifier avant d’agir, en séparant la réflexion stratégique de l’exécution pure. Ensuite, utilisez la matrice d’Eisenhower pour prioriser ce qui est vraiment important (votre avenir) sur ce qui est juste urgent (le bruit quotidien). Enfin, apprenez à standardiser vos tâches répétitives pour alléger votre charge mentale.

Comment donner un vrai coup de boost à ma production ?

Booster la production ne signifie pas courir plus vite, mais supprimer les freins. La clé est de traquer les temps morts, notamment les temps de changement entre deux séries de fabrication. En regroupant les tâches similaires et en préparant vos outils à l’avance (le « mise en place » comme en cuisine), vous fluidifiez le travail. Pensez aussi à protéger vos créneaux de fabrication : coupez le téléphone sur des plages horaires dédiées pour rester dans votre bulle de concentration.

Par où commencer pour optimiser mon atelier de production ?

Commencez par regarder votre sol et vos établis : le désordre est le premier ennemi de la vitesse. Appliquez la méthode des 5S (Débarrasser, Ranger, Nettoyer, Standardiser, Maintenir). L’objectif est simple : chaque outil doit avoir une place unique et logique. Si vous passez plus de 30 secondes à chercher un marteau ou un ciseau à bois, c’est que l’organisation de votre atelier vous vole du temps et de l’argent.

Comment tirer le maximum de mon outil de production actuel ?

Avant d’investir dans de nouvelles machines, chassez les gaspillages (les fameux « Muda » du Lean). Regardez où vous perdez de l’énergie : faites-vous trop de pas pour aller chercher de la matière ? Produisez-vous trop de stock qui dort ? En analysant ces fuites et en utilisant des systèmes anti-erreur simples (Poka-Yoke), comme des gabarits de perçage, vous augmenterez mécaniquement votre rendement sans effort physique supplémentaire.

C’est quoi cette histoire de loi de Murphy appliquée à l’atelier ?

Vous la connaissez sûrement : « Tout ce qui est susceptible de mal tourner, tournera mal », et généralement au pire moment. Dans un atelier, cela se traduit par une panne machine la veille d’une livraison. Pour contrer cette loi, la règle d’or est de ne jamais planifier 100 % de votre temps. Gardez toujours une marge de sécurité d’environ 20 % dans votre planning pour absorber ces inévitables imprévus sans faire exploser tout votre calendrier.

Quelles méthodes concrètes puis-je utiliser pour optimiser mon travail ?

Au-delà du bon sens, appuyez-vous sur des méthodes éprouvées mais adaptées à l’artisanat. Utilisez le Kaizen (l’amélioration continue) : plutôt que de tout révolutionner, corrigez un petit défaut chaque jour. Pour la gestion des stocks, visez le juste-à-temps pour ne pas immobiliser votre trésorerie. Enfin, pour le suivi, oubliez les usines à gaz et adoptez un tableau de bord simple avec deux ou trois indicateurs clés pour piloter votre activité à vue.

Commentaires